silindrsimon tishli uzatmalar

![toliqish egri chizig’iga asosan aniqlanadi (4.6 -rasm.). Bunda, σH – kontakt

kuchlanishning eng katta qiymati; N HO – bazaviy sikllar soni; N H – tishli

g’ildiraklarning ishlash muddatiga to’g’ri kelgan sikllar soni.

Ruxsat etilgan kontakt kuchlanish quyidagi formula bo’yicha aniqlanadi:

MPa

bu yerda SH – xavfsizlik koeffisiyenti; - uzatmaning ishlash muddatini hisobga

oluvchi koeffisiyent.

4.6 -rasm.

To’g’ri va qiya tishli silindrsi mon uzatmalarni loyihalashda hisoblash uchun

yetaklovchi va yetaklanuvchi tishli g’ildiraklarning qaysi biri uchun [σ H] ning

qiymati kichik bo’lsa, shu qiymat bo’yicha hisoblanadi. Qiya tishli uzatmalarda

yetaklovchi va yetaklanuvchi g’ildirak tish yuzalarining qattiqligi o’rtasida HB 1-

HB 2≥70 farq bo’lib, HB 2≤350 bo’lganda kontakt kuchlanishning qiymati

quyidagicha aniqla nadi:

bu yerda [σ H]min – ikki kontakt kuchlanishning eng kichik qiymati.

Normallangan va yaxshilangan po’latdan tayyorlangan va hajmiy toblangan

g’ildiraklar uchun tishlar sirti puxtalanganda xavfsizlik koeffisiyenti SH ≥1,1 deb

olinadi. Uglerod va azot bilan to’yintirib yoki tish yuzasini toblab termik ishlov

berilgan tishli g ’ildiraklar uchun SH ≥1,2.

Uzatmaning ishlash muddati hamda ishlash rejimini hisobga oluvchi

koeffisiyenti ning qiymati toliqish egri chizig’iga muvofiq aniqlanadi. Agar

N H<NH0 bo’lsa, bo’ladi. Kontakt kuchlanishlar uchun

m =6. ,

H

HL HO H S

К = HLК

+ =

m in

m in 2 1

15,1

25,1

2 H

H H H H

HLК Const N N H mH Hi mHi = = 0 0 ](/data/documents/3e61889e-cee2-4857-ad13-40ee99f199dd/page_7.png)

![bu yerda lekin ≤ 2,4.

Ishlash rejimi doimiy bo’lganda sikllar sonining hisobiy qiymati

NH=573 ωLh,

bu yerda ω – burchak tezlik, s -1; Lh – uzatmaning ishlash muddati, soat hisobida.

b) Eguvchi kuchlanishning joiz qiymati [ σF] quyidagicha aniqlanadi:

MPa

bu yerda σF0 – tishli g’ildiraklarning egilishdagi kuchlanish bo’yicha chidamlilik

koeffisiyenti, uning qiymati jadvaldan olinadi. SF – xavfsizlik koeffisiyenti, uning

qiymatini 1,55…1,75 oralig’ida olish tavsiya etiladi. KFL – uzatmaning uzoq muddat

ishlashini hamda ish rejimini hisobga oluvchi koeffisiyent bo’lib, uning qiymati KHL

kabi aniqlanadi.

G’ildirak tish yuzasining qattiqligi:

≤350 HB bo’lganda lekin ≤ 2

>350 HB bo’lganda lekin ≤ 1,6.

Barcha turdagi po’la t materiallar uchun N F0 =4·10 6 sikl.

Yuklanish doimiy bo’lganda N F0 ning qiymatini anqlash yuqorida

ko’rsatilgan.

Tishli uzatmalar gʻildirak tishlarini mustahkamlikka kontakt kuchlanish

boʻyicha hisoblash .

To’g’ri va qiya tishli uzatmalarni kontakt va eguvchi kuchlanishlar bo’yicha

hisoblash

To’g’ri tishli silindrsimon g’ildiraklarni kontakt kuchlanish bo’yicha

hisoblash.

To’g’ri va qiya tishli silindrsimon uzatmalarni mustahkamlikka hisoblash

GOST 21354 — 87 bo’yicha standartlashtirilgan. Mashina detalla ri qursida shu

hisoblashning asosiylari o’rganiladi.

G’ildirak tishlarining mustahkamligi asosan kontakt kuchlanishga

chidamliligi bo’yicha tekshiriladi. Bu kuchlanishning hisobiy qiymatini aniqlashda

o’qlari o’zaro parallel joylashgan radiuslari r1,r2 (5. 4-rasm) bo’lgan ikki silindrlar , 0 60 HL H Hi

HO H Hi K N

N = = 1 6 =

Hi

HO HL N

N K ,

F

FL FO F S

К = 1 6 =

FE

FO FL N

N K 1 6 =

FE

FO FL N

N K](/data/documents/3e61889e-cee2-4857-ad13-40ee99f199dd/page_8.png)

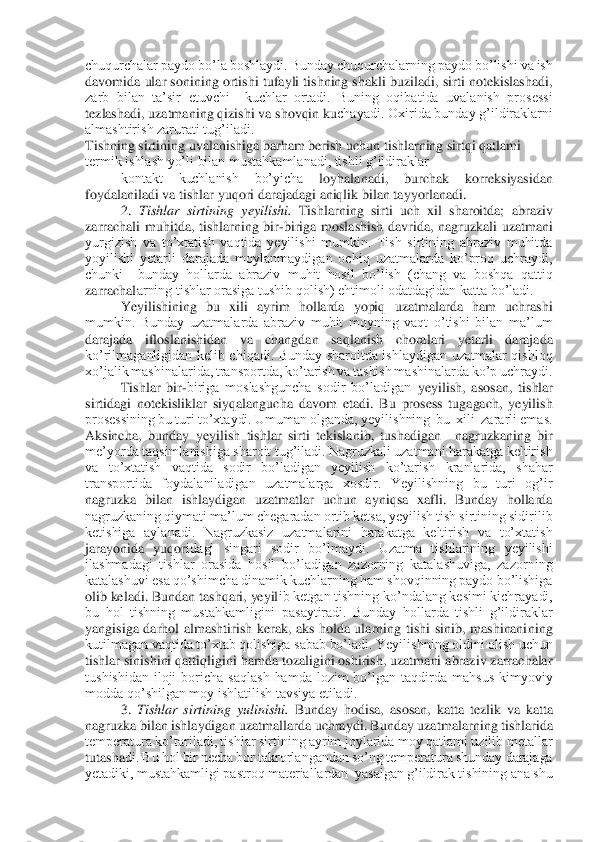

![o’rtasida hosil bo’lgan kontakt kuchlanishni aniqlash uchun yozilgan Gers

formulasidan foydalaniladi:

Bunda

bunda: Ye k, ρk - material elastiklik modulining va egrilik radiusining “keltirilgan ”

qiymat lar i; Ye 1, Ye 2 - yetaklovchi va yetaklanuvchi t ishli g’i ldirak(po’lat)

materiallarining elastiklik moduli; r1, r2 - yetaklovchi va yetaklanuvchi g’ ildirak

tishlarining egrilik radiuslari .

To’g’ ri tishli s ili ndrsimon g’ildirak tishlaridagi kontakt kuchlanishning

hisobiy qiymati quyidagicha aniqlanadi:

bu yerda: i — uzatish soni; Ft — aylanma kuch, N; d2 — yetaklanuvchi tishli g’ildirak

tish bo’luvchisining diametri, mm; b2 — yetaklanuvchi tishli g’ildirak eni, mm; σ n

— hisobiy kontakt kuchlanish, MPa; [σ n] — kontakt kuchlanishning joiz qiymati;

kHβ , k Hυ – yuklanishning tish eni bo’yicha notekis taqsimlanish ini hamda qo’shimcha

dinamik kuchlanishlarni hisobga oluvchi koeffisiyentlar.

5.4 -rasm. 5.5 -rasm.

Hisobiy kontakt kuchlanishning qiymati yetaklovchi va yetaklanuvchi tishli

g’ildiraklar uchun bir xil. Shuning uchun hisobiy kontakt kuchlanish qiymatini

aniqlash uchun formulaga qaysi tishli g’ildirak uchun joiz kontakt [σ n] . 418,0

к

к H

qE

= ( ), 2

2 1

2 1

E E

E E Eк + = ,1 1 1

2 1 r r к

= ( ) H H H t H b d

k k u F

− =

2 2

1 430](/data/documents/3e61889e-cee2-4857-ad13-40ee99f199dd/page_9.png)

![kuchlanishning qiymati kichik bo’lsa, shu qiymat (ko’pincha yetaklanuvchi

g’ildirakniki) qo’yiladi va hisobiy kontakt kuchlanishning qiymati aniqlanadi.

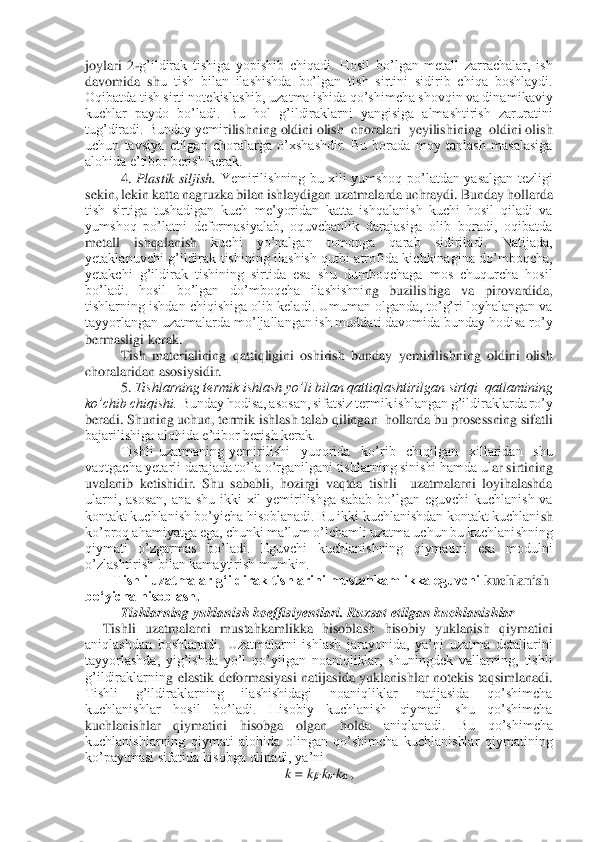

To’g’ri t ishli silindrsimon g’ildiraklarni egilishdagi kuchlanish bo’yicha

hisoblash.

Uzatmalarni loyihalashda g’ildirak tishlarini egilishdagi kuchlanishga

chidamliligini aniqlash asosiy hisoblashlardan biridir. Bunda quyidagi

soddalashtirishlar qabul qilinadi:

1. Tishga ta’sir etuvchi kuch uning uchiga qo’yilgan bo’lib, faqat bitta tish

vositasida uzatiladi deb, hisoblanadi.

2. Ishqalanish kuchi katga bo’lmaganligi sababli hisobga olinmaydi.

3. Tish konsolli ba lka deb qaraladi.

Ma’lumki, g’ildirakning ilashishda bo’lgan tishlariga ta’sir etuvchi asosiy

kuch, ularning sirtiga tik bo’lib, ilashish chizig’i bo’yicha yo’nalgan Fnkuchdir ( 5.5 -

rasm). Hisobni osonlashtirish uchun bu kuch ilashish qutbiga ko’chirilib, tashkil

etuvchi aylana kuch bilan radial kuch ga ajraladi.

Egilishdagi kuchlanishning hisobiy qiymati quyidagicha aniqlanadi

bu yerda: YF– tish shakli koeffisiyenti; KF=KFα·KFβ·KFυ - yuklanish koeffisiyenti;

[σ F] - eguvchi kuchlanishning joiz qiymati ; bω – tish uzunligi; m – tish moduli .

Aniqlangan modul qiymati standart bo’yicha yaxlitlandi. Bu qiymat qancha

kichik bo’lsa, g’ildirak tishlarining soni shuncha ko’p bo’ladi. Bu esa tishli

g’ildiraklarning ilashishi tekis, shovqinsiz bo’lishini hamda tishni kesilishini

osonlashtiradi. Biroq u zatma gildirak tishlarining moduli kamayishi bilan eguvchi

kuchlanishga chidamliligi kamayadi. Shuning uchun quvvat uzatadigan uzatmalarda

modul qiymatini m≥ 1,5 deb olish tavsiya etiladi.

Qiya tishli silindrsimon g’ildiraklar ilashganda, ilashishda bir va qtning o’zida

bir necha juft tishlar qatnashadi, bu esa har bir tishga to’g’ri keladigan yuklanish

qiymatini kamaytirib, mustahkamligini oshiradi. Shuningdek, g’ildirak tishlarini

burchak ostida joylanishi dinamik kuchlarning qiymatini kamaytiradi.

Qiya tishli silindrsimon g’ildirakli uzatmalardagi kontakt kuchlanishning

hisobiy qiymati quyidagi formuladan topiladi:

Qiya tishli silindrsimon g’ildirakli uzatmalardagi eguvchi kuchlanishning

hisobiy qiymati:

,

bu yerda Yb – tish qiyaligini hisobga oluvchi koeffisiyent.

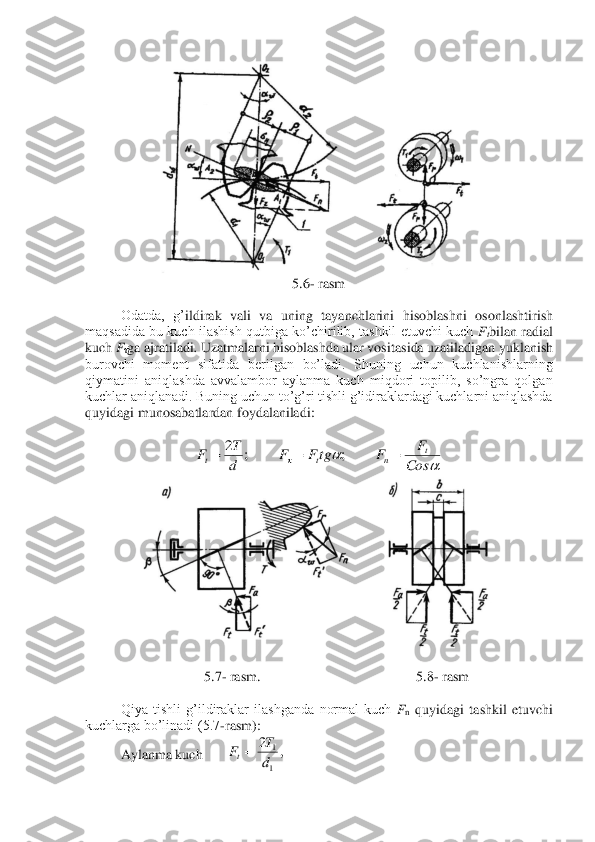

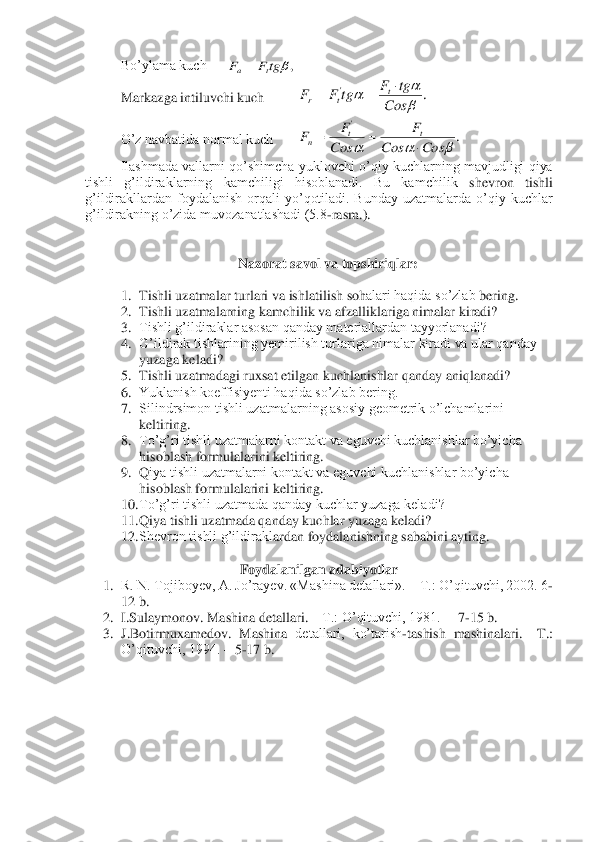

Ilashmada hosil bo’ladigan kuchlar

G’ildiraklarning ilashishda hosil bo’lgan kuch Fnuning sirtiga tik bo’lib,

ilashish chizig’i bo’yicha yo’nalgan bo’ladi (5.6 - rasm). tF 'F F F F F F t F m b

k k k Y F

= ( ) H H H H t H b d

k k k u F

+ =

2 2

1 370 F F F F b F t F m b

k k k Y Y F

=

2](/data/documents/3e61889e-cee2-4857-ad13-40ee99f199dd/page_10.png)

7-mavzu. SILINDRSIMON TISHLI UZATMALAR Reja : 1.Uzatmaning ishlash layoqati mezonlari. 2. G’ildirak tishlarining yemirilish turlari, sabablari va ularning oldini olish yo’llari 1.Uzatmaning ishlash layoqati mezonlari. G’ildirak tishlarining yemirilish turlari, sabablari va ularning oldini olish yo’llari Ilashishda bo’lgan tishlarga asosan ikkita kuch ta’sir etadi (4.2 -rasm). Ulardan biri ilashish chizig’i A0, A1 bo’ylab, tishlarning evolventaviy sirtlariga tik yo’nalgan Fn kuch: ikkinchi tishlar orasida sirpanish hodisasi ruy ber ishidan hosil bo’ladigan ishqalanish kuchi: Ftr = F n f. Bu kuchlar ta’sirida tishlarda har xil kuchlanishlar paydo bo’ladi. Ulardan t ish sirtida hosil bo’ladigan kontakt σH kuchlanish va tishning tubida paydo bo’ladigan σF kuchlanish ilashishda bo’lgan tishlarning ishlash qobiliyatini belgilovchi asosiy kuchlanishlardir. 4.2 -rasm. cos 2 2 1 1 1 d T d T F b n = =

G’ildirakning bir marta aylanishida ( t1 vaqt ichida) σF ning ta’sir etish vaqti bitta tishning ilashishda bo’lgan vaqtiga ( t2) teng bo’ladi, n ning ta’sir etishi esa bundan ham kam vaqt davom etadi. Har bir tish uchun σ H , σ F muayyan qiymatga ega bo’lmay, vaqt oralig’ida o’zgarib turadi va pulsasiyalanuvchi uzlukli sikl bilan ta’sir etadi. Kuchlanishlarning o’zgaruvchan sikl bilan ta’sir etishi tishlarning toliqishiga hamda ularning yemirilishiga olib keladi. σF kuchlanish tishlarning toliqishi tufayli sinishiga, σH kuchlanish esa tish sirtining uvalanishiga sabab bo’ladi. Ishqalanish kuchi Ftr ning mavjudligi tish sirtining har turli yemirilishiga olib keladi. Binobarin, tishli uzatmalarning ishlash qobiliyati, birinchidan, tishlarning sinishi, ikkinchidan, tishlar sirtining yemirilishi oqibatida yo’qolishi m umkin ekan. Tishlar sirtining yemirilishi deganda quyidagilar tushunilishi lozim: a ) toliqish oqibatida uvalanib ketishi: b) abraziv zarrachali muhitda va oddiy ishqalanish sharoitida yemirilishi; v) katta nagruzka bilan ishlayotgan uzatmalarda bir g’ildirak tishi sirtining yulinib, ikkinchi g’ildirak sirtiga yopishib qolish hollari: g) plastik deformasiyalanish oqibatida siljishi: d) termik ishlangan tishlar sirtqi qattiq qatlamining ko’chib ketish hollari. Tishlarning sinishi ga ikki xil sabab bo’lishi mumkin (4.4 -rasm, g): 1. O’ta nagruzka bo’lishi. Bunda tishda hosil bo’lgan kuchlanish material uchun ruxsat etilgan mustahkamlik chegarasidan ortib ketadi. Bunday hollarda plastik materiallardan tayyorlangan g’ildirak tishlari deformas iyalanib, o’z shaklini o’zgartiradi yoki sinib ketadi. Mo’rt materiallaridan tayyorlangan g’ildirak tishlari esa albatta sinadi. Tishning ana shu sabablariga ko’ra sinishining oldini olish uchun o’ta nagruzka bo’lmasligini ta’minlash chorasi ko’riladi. Aga r ma’lum bir sabab bilan bunga erishishning iloji bo’lmasa, tishli g’ildiraklarni hisoblashda o’ta nagruzka bo’lishi mumkinligi e’tiborga olinadi. 2. O’zgaruvchi kuchlanishning uzoq vaqt davomida ta’sir etishi. Bunday hollarda, dastavval, tish tubiga yaqin joyda materialning toliqishidan darz paydo bo’ladi. Bu darz bora -bora kattalashib, tishning sinishiga olib keladi. Odatda, darz kuchlanishlar konsentrasiyasi paydo bo’lgan joyda hosil bo’ladi. Bu tur sinishning oldini olish uchun tishli g’ildir aklarni chidamlilikka hisoblash bilan birga, kuchlanishlar konsentrasiyasini iloji boricha kamaytirish choralarini ko’rish tavsiya etiladi. Umumiy holda tishlarni sinishidan saqlash uchun modulni kattalashtirish, tishlarini o’zgartirish (korreksiyalash) v a ularni termik ishlash, tish qirralariga tushadigan nagruzkani kamaytirish (bunga tishlarning chetini ma’lum burchak ostida kertish yo’li bilan erishiladi) hamda bochka shaklidagi tishlardan foydalanish tavsiya etiladi. Tishlar sirtining yemirilishi. Ti shli g’ildiraklar yuklanish ta’sirida aylanganda ular tishlari yuzalari davriy ravishda yuklanadi, bu nuqtalardagi kontakt kuchlanish qiymati vaqti -vaqti bilan noldan maksimal qiymatigacha o’zgaradi (4.3 -rasm, g). O’zgaruvchan kontakt kuchlanish detallar y uza qatlamining toliqishiga olib keladi. 1. Tishlar sirtining toliqish oqibatida uvalanib ketishi. Tishning bu tur yemirilishi yopiq uzatmalarda eng ko’p uchraydi. Uvalanish ikki xil bo’ladi.

Birinchi xil uvalanish uzatmaning ishlay boshlagan dastlabki vaq tlarida paydo bo’lib, keyinchalik yo’qolib ketadi. g) 4.3 -rasm. g) 4.4 -rasm. Bu xil uvalanish, odatda, qattiqligi NV≤350 dan kichik bo’lgan materiallardan yasalgan g’ildirak tishlarida ularni tayyorlashda yo’l qo’yilgan noaniqliklar tufayli tishlar sirtining ma’lum nuqtalarida hosil bo’ladigan kuchlanishlar konsentrasiyasi ta’sir ida sodir bo’ladi. Tishli g’ildirak tayyorlashda yo’l qo’yilgan noaniqliklar tufayli hosil bo’lgan bilinar - bilinmas notekisliklar uzatmalarining shundan keyingi ishi davomida yeyilishi va ezilishi tufayli tekislanib ketadi. Bu hol kuchlanishlar konsent rasiyasi sodir bo’ladigan nuqtalarning yo’qolishiga olib keladi va shuning uchun uvalanish prosessi to’xtaydi. Shunday qilib, uvalanishning yuqorida ko’rsatilgan xili tishli uzatmalarning ishiga salbiy ta’sir ko’rsatmaydi desa bo’ladi, biroq uvalanishning ikkinchi xili tishli uzatmalar ish qobiliyatining yo’qolishiga olib keluvchi asosiy sabablardan biridir (4.3 -rasm, a,b,v). Uvalanishning bu xili ko’pincha qattiqligi NV>350 dan katta bo’lgan materiallardan tayyorlangan va sermoy sharoitida ishlaydigan g’il dirak tishlarida sodir bo’ladi. Bunday hollarda tish sirtidagi notekisliklar sababli vujudga kelgan kuchlanishlar konsentrasiyasining ta’siridan tish sirtining ayrim nuqtalarida bilinar -bilinmas darzlar paydo bo’ladi. Uzatma sermoy sharoitda ishlaganligi uchun bunday darzlarning ichiga katta bosim ostida moy kira boshlaydi. Natijada darzlar kattalasha borib, tish sirtidan kichik bo’lakchalarning ajralishiga olib keladi. Oqibatda, tish sirtida har xil o’lchamli

chuqurchalar paydo bo’la boshlaydi. Bunday chuqurchalarning paydo bo’lishi va ish davomida ular sonining ortishi tufayli tishning shakli buziladi, sirti notekislashadi, zarb bilan ta’sir etuvchi kuchlar ortadi. Buning oqibatida uvalanish prosessi tezlashadi, uzatmaning qizishi va shovqin ku chayadi. Oxirida bunday g’ildiraklarni almashtirish zarurati tug’iladi. Tishning sirtining uvalanishiga barham berish uchun tishlarning sirtqi qatlami termik ishlash yo’li bilan mustahkamlanadi, tishli g’ildiraklar kontakt kuchlanish bo’yicha loyhalanadi, burchak korreksiyasidan foydalaniladi va tishlar yuqori darajadagi aniqlik bilan tayyorlanadi. 2. Tishlar sirtining yeyilishi. Tishlarning sirti uch xil sharoitda; abraziv zarrachali muhitda, tishlarning bir -biriga moslashish davrida, nagruzka li uzatmani yurgizish va to’xtatish vaqtida yeyilishi mumkin. Tish sirtining abraziv muhitda yoyilishi yetarli darajada moylanmaydigan ochiq uzatmalarda ko’proq uchraydi, chunki bunday hollarda abraziv muhit hosil bo’lish (chang va boshqa qattiq zarrachal arning tishlar orasiga tushib qolish) ehtimoli odatdagidan katta bo’ladi. Yeyilishining bu xili ayrim hollarda yopiq uzatmalarda ham uchrashi mumkin. Bunday uzatmalarda abraziv muhit moyning vaqt o’tishi bilan ma’lum darajada ifloslanishidan va changdan saqlanish choralari yetarli darajada ko’rilmaganligidan kelib chiqadi. Bunday sharoitda ishlaydigan uzatmalar qishloq xo’jalik mashinalarida, transportda, ko’tarish va tashish mashinalarda ko’p uchraydi. Tishlar bir -biriga moslashguncha sodir bo’ladigan yeyilish, asosan, tishlar sirtidagi notekisliklar siyqalangucha davom etadi. Bu prosess tugagach, yeyilish prosessining bu turi to’xtaydi. Umuman olganda, yeyilishning bu xili zararli emas. Aksincha, bunday yeyilish tishlar sirti tekislanib, tushadigan nagruzkaning bir me’yorda taqsimlanishiga sharoit tug’iladi. Nagruzkali uzatmani harakatga keltirish va to’xtatish vaqtida sodir bo’ladigan yeyilish ko’tarish kranlarida, shahar transportida foydalaniladigan uzatmalarga xosdir. Yeyilishning bu turi og’ir nagruzka bilan ishlaydigan uzatmatlar uchun ayniqsa xafli. Bunday hollarda nagruzkaning qiymati ma’lum chegaradan ortib ketsa, yeyilish tish sirtining sidirilib ketishiga aylanadi. Nagruzkasiz uzatmalarini harakatga keltirish va to’xtatish jarayonida yuqor idagi singari sodir bo’lmaydi. Uzatma tishlarining yeyilishi ilashmadagi tishlar orasida hosil bo’ladigan zazorning katalashuviga, zazorning katalashuvi esa qo’shimcha dinamik kuchlarning ham shovqinning paydo bo’lishiga olib keladi. Bundan tashqari, yeyil ib ketgan tishning ko’ndalang kesimi kichrayadi, bu hol tishning mustahkamligini pasaytiradi. Bunday hollarda tishli g’ildiraklar yangisiga darhol almashtirish kerak, aks holda ularning tishi sinib, mashinanining kutilmagan vaqtida to’xtab qolishiga sabab bo’ladi. Yeyilishning oldini olish uchun tishlar sinishini qattiqligini hamda tozaligini oshirish, uzatmani abraziv zarrachalar tushishidan iloji boricha saqlash hamda lozim bo’lgan taqdirda mahsus kimyoviy modda qo’shilgan moy ishlatilish tavsiya etiladi. 3. Tishlar sirtining yulinishi. Bunday hodisa, asosan, katta tezlik va katta nagruzka bilan ishlaydigan uzatmallarda uchraydi. Bunday uzatmalarning tishlarida temperatura ko’tariladi, tishlar sirtining ayrim joylarida moy qatlami uzilib metallar tutasha di. Bu hol bir necha bor takrorlangandan so’ng temperatura shunday darajaga yetadiki, mustahkamligi pastroq materiallardan yasalgan g’ildirak tishining ana shu

joylari 2 -g’ildirak tishiga yopishib chiqadi. Hosil bo’lgan metall zarrachalar, ish davomida sh u tish bilan ilashishda bo’lgan tish sirtini sidirib chiqa boshlaydi. Oqibatda tish sirti notekislashib, uzatma ishida qo’shimcha shovqin va dinamikaviy kuchlar paydo bo’ladi. Bu hol g’ildiraklarni yangisiga almashtirish zaruratini tug’diradi. Bunday yemir ilishning oldini olish choralari yeyilishining oldini olish uchun tavsiya etilgan choralarga o’xshashdir. Bu borada moy tanlash masalasiga alohida e’tibor berish kerak. 4. Plastik siljish. Yemirilishning bu xili yumshoq po’latdan yasalgan tezligi sekin , lekin katta nagruzka bilan ishlaydigan uzatmalarda uchraydi. Bunday hollarda tish sirtiga tushadigan kuch me’yoridan katta ishqalanish kuchi hosil qiladi va yumshoq po’latni deformasiyalab, oquvchanlik darajasiga olib boradi, oqibatda metall ishqalanish kuchi yo’nalgan tomonga qarab sidiriladi. Natijada, yetaklanuvchi g’ildirak tishining ilashish qutbi atrofida kichkinagina do’mboqcha, yetakchi g’ildirak tishining sirtida esa shu dumboqchaga mos chuqurcha hosil bo’ladi. hosil bo’lgan do’mboqcha ilashishni ng buzilishiga va pirovardida, tishlarning ishdan chiqishiga olib keladi. Umuman olganda, to’g’ri loyhalangan va tayyorlangan uzatmalarda mo’ljallangan ish muddati davomida bunday hodisa ro’y bermasligi kerak. Tish materialining qattiqligini oshirish bun day yemirilishning oldini olish choralaridan asosiysidir. 5. Tishlarning termik ishlash yo’li bilan qattiqlashtirilgan sirtqi qatlamining ko’chib chiqishi. Bunday hodisa, asosan, sifatsiz termik ishlangan g’ildiraklarda ro’y beradi. Shuning uchun, term ik ishlash talab qilingan hollarda bu prosessning sifatli bajarilishiga alohida e’tibor berish kerak. Tishli uzatmaning yemirilishi yuqorida ko’rib chiqilgan xillaridan shu vaqtgacha yetarli darajada to’la o’rganilgani tishlarning sinishi hamda ul ar sirtining uvalanib ketishidir. Shu sababli, hozirgi vaqtda tishli uzatmalarni loyihalashda ularni, asosan, ana shu ikki xil yemirilishga sabab bo’lgan eguvchi kuchlanish va kontakt kuchlanish bo’yicha hisoblanadi. Bu ikki kuchlanishdan kontakt kuchlani sh ko’proq ahamiyatga ega, chunki ma’lum o’lchamli uzatma uchun bu kuchlanishning qiymati o’zgarmas bo’ladi. Eguvchi kuchlanishning qiymatini esa modulni o’zlashtirish bilan kamaytirish mumkin. Tishli uzatmalar gʻildirak tishlarini mustahkamlikka eguvchi kuchlanish boʻyicha hisoblash . Tishlarning yuklanish koeffisiyentlari. Ruxsat etilgan kuchlanishlar Tishli uzatmalarni mustahkamlikka hisoblash hisobiy yuklanish qiymatini aniqlashdan boshlanadi. Uzatmalarni ishlash jarayonida, ya’ni uzatma detallarini tayyorlashda, yig’ishda yo’l qo’yilgan noaniqliklar, shuningdek vallarning, tishli g’ildiraklarnin g elastik deformasiyasi natijasida yuklanishlar notekis taqsimlanadi. Tishli g’ildiraklarning ilashishidagi noaniqliklar natijasida qo’shimcha kuchlanishlar hosil bo’ladi. Hisobiy kuchlanish qiymati shu qo’shimcha kuchlanishlar qiymatini hisobga olgan hold a aniqlanadi. Bu qo’shimcha kuchlanishlarning qiymati alohida olingan qo’shimcha kuchlanishlar qiymatining ko’paytmasi sifatida hisobga olinadi, ya’ni k = k β·kυ·kα ,