Massa almashinish qurilmalari – absorber, adsorber, kalonali qurilmalarni hisoblash va loyihalash.

Mavzu: Massa almashinish qurilmalari – absorber, adsorber, kalonali qurilmalarni hisoblash va loyihalash . Reja: 1. Absorbsiya 2. Umumiy tushunchalar 3. Absorberlarning sinflari 4. Nasadkali absorberlar 5. Absorberlarni xisoblash 6. Adsorbsiya jarayonini tashkil etish usullari 7. Ekstraksiyalash haqida 8. Ekstraksiyalashning asosiy usullari 9. Ekstraktorlarning tuzilishi

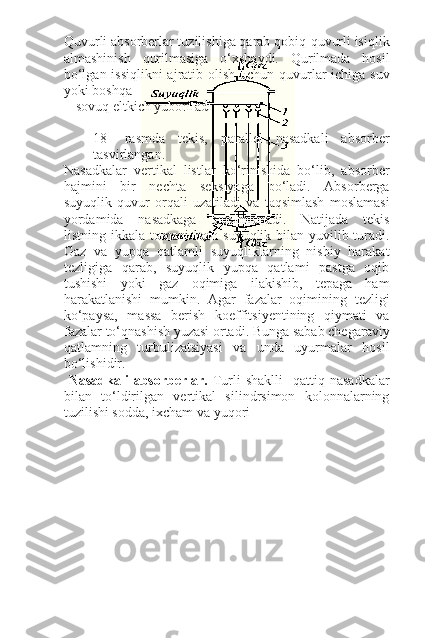

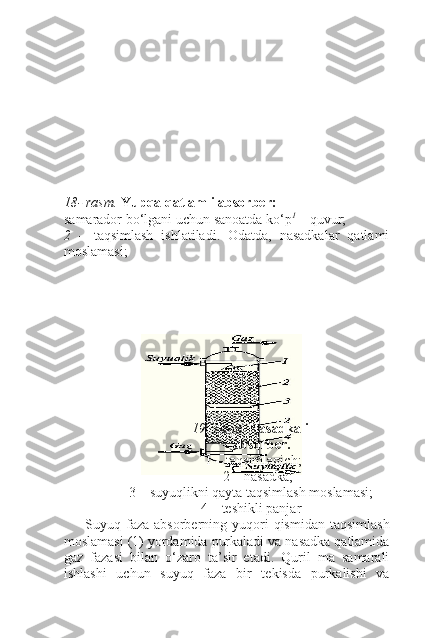

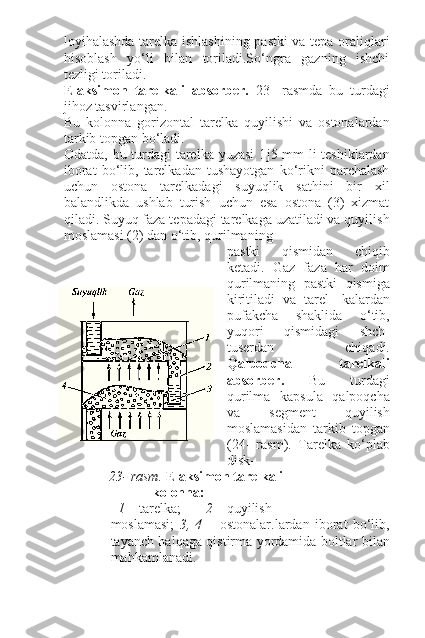

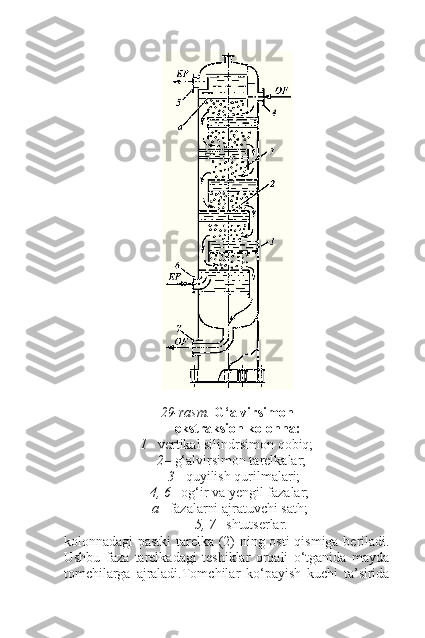

Adsorbsiya Umumiy tushunchalar Gaz aralashmalari gaz yoki bug‘larni yoki eritmalarda erigan moddalarni qattiq, g‘ovaksimon jism yordamida yutish jarayoni adsorbsiya deb nomlanadi. Yutilayotgan modda adsorbtiv , yutuvchi modda esa adsorbent deb ataladi. Adsorbsiya jarayonining o‘ziga xosligi shundaki, u selektiv va qaytar jarayondir. arayonning qaytar bo‘shligi tufayli adsorbent yordamida bug‘-gaz aralashmalaridan bir yoki bir necha komponentlarni yutish, so‘ng esa maxsus sharoitda ularni adsorbentdan ajratib olish mumkin. Adsorbsiyaga teskari jarayon desorbsiya deb nomlanadi. Adsorbsiya jarayoni xalq xo‘jaligining turli sohalarida keng tarqalgan bo‘lib, gazlarni tozalash va qisman quritish, eritmalarni tozalash hamda tindirish, bug‘-gaz aralashmalarini ajratish uchun ishlatiladi. Kimyo sanoatida adsorbsiya quyidagi hollarda: gazlar va eritmalarni tozalash hamda quritishda, eritmalardan qimmatbaho moddalarni ajratib olishda, neft va neft mahsulotlarini tozalashda, neftni qayta ishlashda hosil bo‘ladigan gaz aralashmalaridan aromatic uglevodorodlarni (etilen, vodorod, benzin fraksiyalaridan aromatic uglevodorodlarni) ajratib olishda ishlatiladi. Adsorbsiya jarayoni 2 xil bo‘ladi, ya’ni fizik va kimyoviy adsorbsiya. Agar adsorbent va adsorbtiv molekulalarining o‘zaro tortishishi Van-der-Vaals kuchlari ta’siri ostida sodir bo‘lsa bunday jarayon fizik adsorbsiya deb nomlanadi. Fizik adsorbsiya jarayonida adsorbent va adsorbtivlar o‘rtasida kimyoviy o‘zaro ta’siri bo‘lmaydi. Adsorbsiya jarayonida bug‘larning yutilishi paytida ular

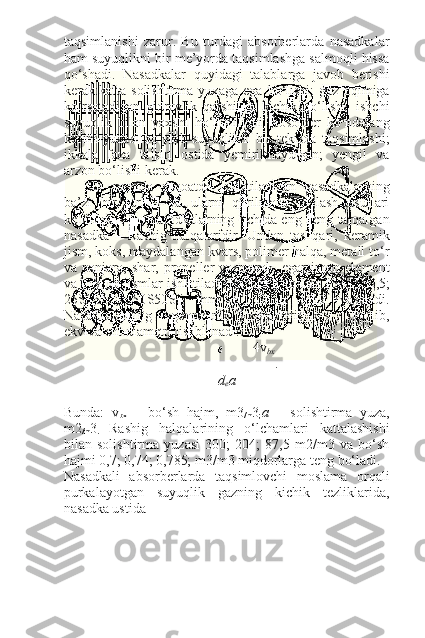

kondensatsiyalanadi, ya’ni adsorbent kovaklari suyuqlik bilan to‘lib qoladi. Boshqacha aytganda, adsorbentda karillyar kondensatsiya ro‘y beradi. Kimyoviy adsorbsiya yoki xemosorbsiya adsorbent va yutilgan modda molekulalari orasida kimyoviy bog‘lar hosil bo‘lishi bilan xarakterlanadi. Bu, albatta, kimyoviy reaksiyaning natijasidir. Bundan tashqari xemosorbsiya jarayonida kimyoviy reaksiya tufayli katta miqdorda issiqlik ajralib chiqadi. Adsorbsiya jarayonining selektivligi adsorbent yutilayotgan komponentning konsentratsiyasiga, haroratga, tabiatiga va gazlar yutilayotganda bosimga bog‘liqdir. Bundan tashqari jarayon tezligi adsorbentlarning solishtirma yuza kattaligiga ham bog‘liq. Adsorbentlar turlari va xususiyatlari Ma’lumki, xalq xo‘jaligining turli sohalarida qo‘llaniladigan adsorbentlar iloji boricha katta solishtirma yuzaga ega bo‘lishi kerak. Kimyo, neft va gazni qayta ishlash hamda boshqa sanoatlarda faollangan ko‘mir, silikagel, seolit, sellyuloza, ionitlar, mineral tuproq (bentonit, diatomit, kaolin) va boshqa materiallar adsorbent sifatida ishlatiladi. Albatta, adsorbentlar mahsulot bilan bevosita ta’sirda bo‘lgani uchun zararsiz, mustahkam, zaharsiz va mahsulotni iflos qilmasligi kerak. Adsorbentlar moddaning massa birligiga nisbatan juda kata solishtirma yuzali bo‘ladi. Uning karillyar kanallari o‘lchamiga qarab 3 guruhga bo‘linadi, ya’ni makrog‘ovakli (> 2·10-4 mm), oraliq g‘ovakli (6·10-6 ј 2·10-4 mm) va mikrog‘ovakli (2·10-6 ј 6·10-6 mm) bo‘ladi. Shuni ta’kidlash kerakki, adsorbsiya jarayonining xarakteri ko‘p jihatdan g‘ovaklar o‘lchamiga bog‘liq. Adsorbent yuzasida yutilayotgan

komponent molekulalarining miqdoriga qarab bir molekulali (monomolekulali adsorbsiya) va ko‘p molekulali qatlam (polimolekulali adsorbsiya) hosil qilishi mumkin. Adsorbentlarning yana bir muhim xususiyati shundaki, bu uning yutish qobiliyati yoki faolligidir. Adsorbent faolligi uning birlik massasi yoki hajmida komponent yutish miqdori bilan belgilanadi. Yutish qobiliyati 2 xil, ya’ni statik va dinamik bo‘ladi. Adsorbentning statik yutish qobiliyati massa yoki hajm birligida maksimal miqdorda modda yutishi bilan belgilanadi. Dinamik yutish qobiliyati esa adsorbent orqali adsorbtiv o‘tkazish yo‘li bilan aniqlanadi. Adsorbentlarning komponent yutish qobiliyati harorat, bosim va yutilayotgan modda konsentratsiyasiga bog‘liq. Ushbu sharoitlarda adsorbentning maksimal yutish qobiliyati muvozanat faolligi deb nomlanadi. Adsorbentlar zichligi, ekvivalent diametri, mustahkamligi,granulometrik tarkibi, solishtirma yuza kabi xossalari bilan xarakterlanadi. Sanoatda ko‘rincha granula (2 ј 7 mm) ko‘rinishidagi yoki o‘lchamlari 50 ј 200 mkm bo‘lgan kukunsimon adsorbentlardan foydalaniladi. Faollangan ko‘mirlar, odatda, tarkibida uglerod bo‘lgan yog‘och, torf, hayvonlar suyagi, toshko‘mir kabi mahsulotlarni quruq haydash yo‘li bilan olinadi. Ko‘mir faolligini oshirish uchun unga 900°C dan ortiq haroratda havosiz termik ishlov beriladi. Bunda material g‘ovaklaridagi smolalar ekstragent yordamida ekstraksiya qilib olinadi. Faollangan ko‘mirlarning solishtirma yuzasi – 600 ј 1750 m2 / g. To‘kma zichligi – 250 ј 450 kg/m3, mikrog‘ovaklar hajmi –0,23...0,7sm3/g. Bundan tashqari ular tarkibida juda kam miqdorda (<8%) kul bo‘ladi. Yana shuni

ta’kidlash kerakki, havoda 300°C haroratda faollangan ko‘mir yonadi. Faollangan ko‘mirning mayda kukunlari 200°C ga yaqin haroratda yonadi va konsentratsiyasi 17 ј 24 g/sm3 bo‘lganda havo tarkibidagi kislorod bilan portlovchi birikma hosil qiladi. Adsorbsiya jarayonida tozalashning samaradorligi adsorbentning g‘ovaksimon tuzilishiga bog‘liq bo‘lib, bunda mikrog‘ovak asosiy rol o‘ynaydi. Faollangan ko‘mirlar adsorbsion bo‘shlig‘ining chegaraviy hajmi 0,3 sm3/g ligi tozalash jarayonida qo‘llash tavsiya etiladi. Ma’lumki, mikrog‘ovaklar o‘lchami katalitik reaksiyalar tezligini belgilaydi. Mikrog‘ovak o‘lchami 0,8 ј 1,0 mkm bo‘lgan faollangan ko‘mirlar optimal deb hisoblanadi. Silikagellar – bu kremniy kislota gelining suvsizlantirilgan mahsulotidir. Ushbu adsorbentlar natriy silikat eritmalariga kislota yoki ular tuzlarining eritmalarini ta’siri natijasida olinadi. Silikagellarning solishtirma yuzasi 400 ј 780 m2/g, to‘kma zichligi esa 100 ј 800 kg/m3. Silikagel granulalari 7mm gacha bo‘lishi mumkin. Silikagellar asosan suv bug‘ini yutish, gazlarni quritish va tozalash uchun qo‘llaniladi. Bu adsorbent boshqa adsorbentlarga qaraganda yonmaydi, mexanik jihatdan mustahkam bo‘ladi. Seolitlar – tabiiy va sun’iy mineral holatida bo‘lib,alyumosilikatning suvli birikmasi. Ushbu adsorbent suvda va organic eritmalarda erimaydi. Sun’iy seolit g‘ovaklar o‘lchami adsorb- siyalanayotgan molekula o‘lchamiga yaqin bo‘lgani uchun g‘ovaklarga kirayotgan molekulalarni adsorbsiya qila oladi. Bu turdagi seolitlar «molekulyar elaklar» deb nomlanadi. Seolitlar yuqori yutish qobiliyatiga ega bo‘lgani uchun